اگر نمی دانید ریخته گری گریز از مرکز چیست ؟ حتما این مقاله را تا انتها مطالعه کنید. تا با مراحل ریخته گری گریز از مرکز و مزایا و معایب این روش آشنا شوید.

اگر به خدمات ریخته گری گریز از مرکز احتیاج دارید، همین حالا با ما تماس بگیرد. 09107733349. ما بهترین شرکت ریخته گری تهران هستیم.

پیشنهاد می کنیم قبل از خواندن این مقاله، مقاله ریخته گری چیست را مطالعه کنید.

مطالبی که در این صفحه خواهید خواند:

ریخته گری گریز از مرکز چیست؟

فرایند ریخته گری گریز از مرکز یا ریخته گری سانتریفیوژ روشی است که در آن قالب تحت تاثیر نیروی گریز از مرکز پر می شود. به علت وجود چرخش در این روش، به آن ریخته گری سانتریفیوژ (Centrifugal Casting) نیز می گویند.

در بیشتر روش های ریخته گری، قطعۀ در حال شکل گیری در قالبی ثابت منجمد می شود. اگرچه در ریخته گری سانتریفیوژ از یک قالب چرخنده به منظور شکل دهی قطعۀ نهایی استفاده می گردد.

اکثر پروفیل های لوله ای شکل که به همین صورت تولید می شوند و مقطعی دایره ای شکل دارند. اما در مواردی از این روش برای تولید پروفیل های ششگوش و متقارن نیز استفاده شده است.

امروزه، استفاده ریخته گری گریز از مرکز با اعمال خلاء پیشرفت زیادی کرده است. اعمال خلاء برای جلوگيری از اكسيداسيون (Oxidation) و آلودگی مذاب و به منظور كمک به پر شدن سريع تر قالب صورت می گیرد.

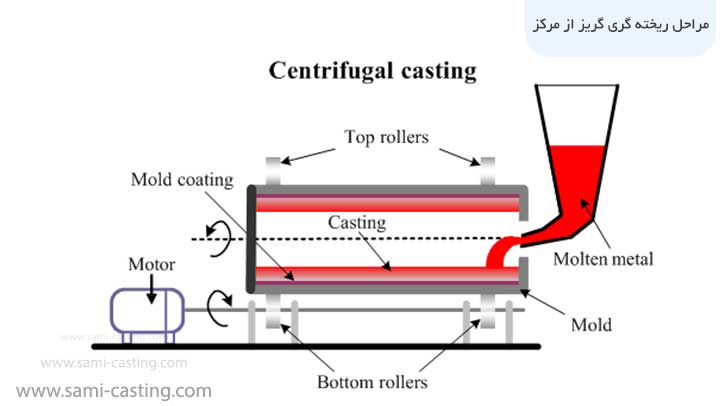

مراحل ریخته گری گریز از مرکز

همانطور که گفته شد، ریختهگری گریز از مرکز که به انگلیسی Centrifugal Casting گفته می شود، یکی از انواع روش های موجود در تولید لولههای فلزی است، که به آن ریخته گری چرخشی نیز گفته می شود.

مراحل ریخته گری سانتریفیوژ (ریخته گری گریز از مرکز) به صورت زیر است:

- آماده سازی قالب

- ریختن

- فرایند خنک کردن

- حذف ریخته گری

- فرایند اتمام

در ابتدای فرایند، فلز مذاب به درون قالب چرخنده (دوار) ریخته می شود. چون قالب در حال چرخش است، نیروی گریز از مرکز به فلز مذاب وارد می شود. لذا مذاب به سمت بیرونی قالب متمایل می شود و به دیواره ها هجوم می برد.

از این لحظه فرایند انجماد و جوانه زنی کریستال های جامد از دیوارهٔ قالب آغاز می شود. در حقیقت نیروی گریز از مرکز با راندن مذاب به سمت دیوارۀ قالب، سبب شکل دهی فلز به صورت حلقوی می شود. نکته قابل توجه این است که در ریخته گری گریز از مرکز، از هیچ گونه ماهیچه داخلی برای شکل دهی به مذاب استفاده نمی گردد.

همچنین برای این روش ریخته گری استفاده از سیستم راهگاهی ضروری نیست. ضخامت نهایی دیواره تولیدی، تابعی از حجم مذاب اولیهٔ ورودی است. در این روش ریخته گری به سبب عمل چرخش و اختلاف چگالی بین ناخالصی ها و مذاب فلز اصلی مورد نظر، ناخالصی ها معمولا روی سطح لوله جمع می شوند و به سادگی با عملیات ماشین کاری (Machining) قابل حذف هستند.

اولین استفاده از ریخته گری گریز از مرکز آلومینیوم در اوایل قرن نوزدهم میلادی و کشور انگلستان استفاده شده است که در آن زمان برای تولید لولههای چدنی توسط Anthony Eckhard مورد استفاده قرار گرفت.

برای کسب اطلاعات بیشتر در مورد ریخته گری آلومینیوم، مقاله ریخته گری آلومینیوم را مطالعه کنید.

مزایا و معایب ریخته گری گریز از مرکز

مزایای ریخته گری سانتریفیوژ

- امکان تولید کردن تعداد بسیار زیادی از اجزای استوانهای شکل با سرعت مطلوب

- دقت ابعادی مناسب

- کاهش استفاده از ماهیچه گذاری و ایجاد راهگاه برای ریختهگری

- خواص مکانیکی مناسب قطعۀ نهایی

- تولید قطعاتی با مقاومت به خوردگی بسیار بالا به علت شکل گیری خوب دانه بندی در سطح خارجی قطعه

- امکان ریخته گری فلزات با وزن مخصوص بالا

- اپراتوری بسیار ساده به دلیل وجود بخش کنترل کامل الکترونیک

- سرعت بالای انجماد در مقایسه با دیگر روش ها

- عدم ایجاد آلودگی در محیط زیست

معایب ریخته گری سانتریفیوژ

در این قسمت بعضی از عیوب ریخته گری گریز از مرکز را شرح می دهیم.

- عدم قابلیت تولید اشکال هندسی پیچیده

- استعداد ایجاد تفکیک و جدایش در مناطق مختلف قطعه

- لزوم روغن کاری روزانۀ اجزای دستگاه

- مصرف انرژی نسبتا بالا برای تولید قطعات حجیم و سنگین

قیمت دستگاه ریخته گری گریز از مرکز

دستگاه ریخته گری گریز از مرکز بسته به نوع، ابعاد و کاربرد آن قیمت های متفاوتی دارد. انواع کاربردهای آن مانند؛ صنعت تولید یراق آلات کیف، کفش، مانتو، براق آلات کابینت انواع جاکلیدی، آرم، قطعات تبلیغاتی و اسباب بازی سازی.

همچنین این دستگاه ها کاربرد بسیار وسیعی در کشور های صنعتی اروپایی و آسیای شرق و ایران داشته و بهترین گزینه برای ایجاد یا توسعه کسب و کار می باشد.

مشخصات فنی نیز در تعیین قیمت دستگاه تاثیر گذار است. بطور مثال سیستم پنوماتیک تمام اتوماتیک سرعت تولید 240 ضرب در ساعت با قطر قالب تا سایز 400 میلی متر و ارتفاء قالب 100 میلی متر توان یک اسب بخار و سرعت 3000 دور بر دقیقه، سه فاز موتور موتوژن برق ورودی 220 ولت- وزن 200 کیلوگرم ابعاد 500*700*1200 میلی متر که قیمت آن بطور متوسط 14000000 است.

شرکت ریخته گری گریز از مرکز تهران

اگر به دنبال بهترین شرکت ریخته گری گریز از مرکز تهران هستید همین حالا با شرکت ریخته گری سامی کاستینگ تماس بگیرید.

شرکت ریخته گری تهران با استفاده از مهندسین و صنعتگران مجرب در حوزه ساخت قطعات صنعتی به روش ریختهگری گریز از مرکز فعالیت می نماید. شما میتوانید از خدمات ریخته گری گریز از مرکز تهران بهره مند شوید.

از این رو شرکت آمادگی خود را برای طراحی، مشاوره و ساخت انواع قطعات مکانیکی و صنعتی اعلام می نماید.

امیدواریم این مطالب برای شما مفید واقع شود. پیشنهاد می کنیم دو مقاله مرتبط، آلومینیوم چیست و انواع آلیاژ آلومینیوم را نیز مطالعه کنید.

سوالات متداول

روشی است که در آن قالب تحت تاثیر نیروی گریز از مرکز پر می شود.

قیمت دستگاه را بدون داشتن مشخصات فنی نمی توان تعیین کرد. برای استعلام قیمت دستگاه ریخته گری گریز از مرکز ابتدا باید مشخصاتی که برای دستگاه مد نظر دارید را مشخص کرده و سپس با ارائه آن به کارشناسان فروش دستگاه، قیمت آن را استعلام کنید.

۱- آماده سازی قالب ۲- ریختن ۳- فرایند خنک سازی ۴- حذف ریخته گری ۵- فرایند اتمام